金屬鎂的生產工藝有哪些流程

2024-04-18 17:23:43 點擊:

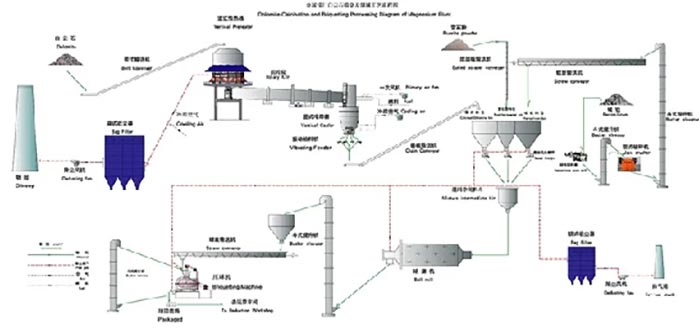

金屬鎂生產工藝流程概述:白云石由破碎機破碎合格的物料(30-40mm),用回轉窯燒結,煅燒成煅白,經冷卻機冷卻,再經過球磨機磨成粉,再經壓球機壓成球,經破碎后與硅鐵粉(含硅75%)和螢石粉(含GaF2)=95%混合均勻制成團,裝入耐熱不銹鋼還原罐內,置于還原爐中,在1200-1250℃及真空的1.33Pa真空度下還原制取粗鎂,經過溶劑精制、鑄錠、表面處理得到成品鎂錠。

隨著社會的不斷進步,科學技術的不斷提高,金屬鎂的生產工藝越來越成熟。就目前現在的情況看來,金屬鎂生產工藝流程大致可以可以分為兩個主要的方法,其一就是熱還原法,其二就是電解法,這兩種方法又可以細分為好幾種不同的方法。每一種方法都有其優(yōu)點以及特殊用途。

1、金屬鎂生產工藝流程熱還原法介紹:熱還原法的應用,主要是利用化學物質硅來實現對金屬鎂的提純。在生產過程中使用到的原料有碳化硅,氧化鈣還有純凈物硅,其所產生的化學反應所需要的條件就是高溫和真空,高溫時其的溫度要達到1100~1250攝氏度。我們所知道的熱還原法制造金屬鎂時,按照所需要的反應設備的不同,又分為好幾種不一樣的方法,但他們的原理都是相同的。根據設備的不同,劃分為四種不同的方法,分別為皮江法,巴爾扎諾法,瑪格尼法,MTMP法,現在就這四種行討論。

2、金屬鎂生產工藝流程皮江法介紹:皮江法是一種比較典型的一種生產金屬鎂的方法,在該方法中需要的原材料有白云石礦,螢石,硅礦,焦炭還有廢鐵。在生產過程中現將白云石礦在回轉窯里進行煅燒生成煅白(MgO·CaO),然后將其進行粉碎,然后將螢石粉碎,將兩者的`混合物放入混合球中,還有將硅礦,焦炭,廢鐵放入電弧爐中進行反應再進行粉碎生成硅鐵粉末,將其與混合器中的混合物放入制球機中,再投入還原爐并加入包含硅鐵,螢石的球團,經過還原反應就會生成鎂晶體,然后在再融化提純,生成金屬鎂。該方法生產的時間周期差不多是10個小時左右。工藝流程差不多分為了3各階段,包括預熱期,低真空加熱期還有就是高真空加熱期。

金屬鎂還原爐包括臥式爐和立式爐,臥式爐用耐火材料主要是由爐頂,爐墻,托罐磚,支撐磚,罐口磚構成,立式爐用耐火材料主要是由爐頂,爐墻,燒嘴磚,蓄熱室構成,爐頂,爐墻,托罐磚,支撐磚,罐口磚,燒嘴磚和蓄熱室為不同尺寸的砌筑單元,砌筑單元是由不需要高溫燒成的澆注料或搗打料等耐火材料預先澆注或壓制而成。

3、金屬鎂生產工藝流程巴爾扎諾法介紹:巴爾扎諾法是在皮江法的基礎上發(fā)展而來的,其基本的工藝流程與皮江法很相似,不過有些地方是不一樣的。其主要的區(qū)別就是他在反應過程中不會對白云石以及硅鐵進行壓制變成團塊而是直接利用電加熱器對其進行加熱,就這樣而言是一種比較節(jié)能的方法,現在這種方法被巴西的一家公司所采用。

4、金屬鎂生產工藝流程瑪格尼法介紹:瑪格尼法在1960年前后發(fā)現的,在我們看來其追顯著的特點就是采用的是比較節(jié)能的一種方法,不過其的反應周期比較長,比起皮江法是十個小時來說,其反應時間差不多是他的兩倍,一般為16~24個小時。在反應容器內,容器內物質的形態(tài)一般那都是液態(tài),再有就是他的反應溫度也是比較高的,一般都超過皮江法的上線,都有1300~1700℃。在生產過程中嗎,金屬鎂是以氣態(tài)或者液態(tài)的形式生成與冷凝器之中。

5、金屬鎂生產工藝流程MTMP法介紹:MTMP法是一種更加連續(xù)的一種制造金屬鎂的生產技術。在制造過程中,他的反應溫度要求更高,要1700-1750℃,然后金屬鎂的生成也是在冷凝器中生成。以上四種就是金屬鎂的熱還原法在不同的生產設備,生產條件下所能達到的一些效果。

6、電解法就我們現在所提倡的要節(jié)能的要求來看,電解法或許更受我們的歡迎,因為電解法的生產工藝是比較簡單的,而且具有能耗低的特點。電解法的核心就是用直流電來電解熔融的無水氯化鎂,使之分解成為鎂跟氯氣。就電解法看來,根據不用的原料又可以分為不同的方法。一般可以劃分為道烏法,氧化鎂氯化法,AMC法等等。接下來我們就這些中的一些進行細致的討論。

7、金屬鎂生產工藝流程道烏法介紹:道烏法是一種比較簡單的電解法,他的原料也是很容易得到的。其原料包括海水還有石灰乳,運用這兩種原料來提取氫氧化鎂,然后將其與鹽酸進行化學反應生成溶液,在進行電解,這種方法是一種比較簡單的生產方法,節(jié)能而且還節(jié)省成本。

8、金屬鎂生產工藝流程氯化法介紹:氧化鎂氯化法的生產原料是光鹵石,在經過流化床之后,將其加入焦炭還有氯氣之后放入氯化爐,進行反應之后在進行電解生成氯氣,金屬鎂,還有氯化鉀,生成的氯氣將其進行收集用于氯化反應,實現循環(huán)利用,節(jié)省資源,實現節(jié)能。電解法除了這兩種,還有好幾種。有特點的一種就是斯諾克法,利用的是氯化鎂,在高壓,電解的情況下提取金屬鎂。不用使用氯化反應來制取生產鎂的原料。

金屬鎂生產工藝流程皮江法和電解法的優(yōu)缺點及其發(fā)展:

對于皮江法來說,其金屬鎂生產工藝流程和設備較簡單,建廠投資少,生產規(guī)模靈活;成品鎂的純度高等特點;其爐體小,建造容易,技術難度小;并且可以直接利用資源豐富的白云石作為原料。主要缺點在于熱利用率低、還原罐壽命短,還原爐所占的成本較大, 屬于勞動密集型,生產過程不連續(xù)。

針對以上缺點,對其進行了一系列技術改造。改進還原罐結構、采用新型保溫材料、切斷熱短路、提高內部介質的綜合導熱系數;改進爐型,比如采用水煤漿對還原罐底部加熱,使其受熱均勻。使用蓄熱燒嘴等新型燒嘴,對排放的廢氣進行回收利用;采用現代化的控制技術,采用機械化裝卸料設備等等。

與皮江法相比,電解法煉鎂具有節(jié)能、產品均勻性好、易于大規(guī)模工業(yè)化生產、金屬鎂生產工藝流程連續(xù)、生產成本比皮江法低等優(yōu)點,屬于能源密集型產業(yè)。但是,電解法也有以下不足之處:無水氯化鎂制備的生產工藝較難控制;含水氯鎂石脫水需要較高溫度和酸性氣氛,使得能耗大,設備腐蝕嚴重;電解法生產過程排放的廢水、廢氣和廢渣,對環(huán)境造成污染,處理費用大。

金屬鎂生產工藝流程采用了技術成熟、可靠、合理的新型皮江法煉鎂工藝。合格的白云石送入回轉窯中進行煅燒;再將煅燒后的白云石、螢石、硅鐵按一定比例配料,經過球磨并壓成球團;裝入還原罐中在抽真空的條件下,進行高溫熱還原,得到結晶鎂;結晶鎂經過重熔、精煉后可得到金屬鎂。包含原料儲備、白云石煅燒、粉磨壓球、還原及精煉等工段。

1、金屬鎂生產工藝流程原料系統(tǒng):白云石在礦山破碎到符合要求的粒度,進廠內白云石堆場儲存。硅鐵和螢石直接進廠內倉庫儲存。儲量均按半個月生產所需用量考慮。

2、金屬鎂生產工藝流程白云石煅燒系統(tǒng):選用節(jié)能環(huán)保型回轉窯,帶豎式預熱器及豎式冷卻器。外來粒度、質量均符合要求的白云石卸至料場,由裝載機進行堆取料作業(yè),由振動篩進行篩分后,10~40mm粒度的白云石經皮帶運輸至回轉窯豎式預熱器頂部料倉,經料管進入預熱器與從回轉窯流入的高溫煙氣換熱,將物料預熱至800℃以上,落至轉運溜槽后入回轉窯經1250℃高溫煅燒成活性煅白,再卸入冷卻器內,高溫煅白在此與風機鼓入的冷風換熱,將活性煅白冷卻至100℃以下,空氣被預熱至600℃以上。冷卻后的活性煅白由冷卻器卸出后經鱗板輸送機輸送至制球車間。回轉窯燃燒產生的高溫煙氣,在預熱器內與白云石進行熱交換后,溫度降至220℃以下,然后進入袋式除塵器,除塵后經高溫風機排入大氣,排放氣體的含塵濃度小于規(guī)定標準。全線采用技術、性能可靠的PLC控制系統(tǒng),在主控制室集中操作管理。

3、金屬鎂生產工藝流程制球系統(tǒng):煅燒后的白云石由提升機進1#料倉備用;硅鐵經顎式破碎機破碎至20mm以下,由提升機經提升進2#硅鐵塊貯料倉備用;螢石粉由單斗提升進3#料倉。存放在貯料倉中的三種原料,經微機控制連續(xù)配料加入球磨機混磨,粒度要求<100目,混合粉再經過提升機、貯料倉、埋刮板輸送機后,進入壓球機,制成球團。配料系統(tǒng)選用了智能控制系統(tǒng),整個過程全部實現了電腦監(jiān)控全自動化。球磨機采用10kV高壓電機驅動,比原380V低壓配電運行降低了電耗損失。制球車間設3套除塵系統(tǒng),分別在硅鐵破碎處設C1#除塵系統(tǒng),配料粉磨設C2#除塵系統(tǒng),壓球處設C3#除塵系統(tǒng)。通過綜合除塵治理后制球車間操作環(huán)境較傳統(tǒng)車間大大改善,工人工作環(huán)境得到提高。

4、金屬鎂生產工藝流程還原及精煉系統(tǒng):還原爐采用高溫空氣快速換向蓄熱式燃燒技術,蓄熱式還原爐以煤氣為燃料連續(xù)加熱。球團由加料機加入還原爐內的還原罐中,還原罐生成的鎂蒸汽于端部冷凝器中冷凝成結晶鎂(粗鎂),將粗鎂取出送去精煉與合金生產線。

金屬鎂生產工藝流程-回轉窯煅燒白云石工藝流程:抓斗起重機將白云石送至皮帶輸送機,經振動篩選出塊度合格的金屬鎂,由大傾角皮帶送到預熱器頂部料倉。料倉內的白云石分別通過六個溜管進入預熱器,煅燒過程生產的約900℃熱煙氣與白云石再此換熱。白云石被預熱到800℃時由液壓推桿將石料推入回轉窯尾部煅燒。金屬鎂回轉窯的旋轉使石白云石均勻受熱,同時向窯頭方向逐步運動。窯頭罩處安裝有燒嘴,燃燒溫度達1250℃,以滿足活性煅白對溫度的需求。熾熱的煅白從窯頭落入冷卻器,與鼓風機鼓入的二次空氣換熱??諝獗活A熱至約600℃進入窯頭助燃,煅白被冷卻到100℃以下,通過振動給料機均勻落至鱗板輸送機輸送至下道工序。離開預熱器約260℃的尾氣,通過管道進入袋式除塵器,對尾氣進行凈化,實現達標排放,完成整個煅燒金屬鎂工藝流程。

年產5000噸金屬鎂生產工藝流程設備配置:400×600鄂破機、250×1000細碎機、2.5×40回轉窯、2×20米冷卻機、MQG1.83×7米球磨機、MQG1.5×5.7球磨機、MG1725煤磨機、HL300斗式提升機、煤氣發(fā)生爐2.5米、壓球機、豎式預熱器、G×400螺旋輸送機。

年產10000噸金屬鎂生產工藝流程設備配置:600×900鄂破機、250×1200細鄂式破碎機、3×60回轉窯、2.2×20米冷卻機、MQG2.4×8米球磨機、MQG1.5×5.7球磨機、MG2233煤磨機、HL300斗式提升機、煤氣發(fā)生爐3米、壓球機、豎式預熱器、G×400螺旋輸送機。

為了提高爐窯的熱效率,降低單位產品燃料消耗,在金屬鎂生產工藝流程設計中采取了以下幾方面措施:

1、燃料燃燒設備:選用節(jié)能燃燒器,自動控制配風量,減少燃料的不完全燃燒損失。

2、在回轉窯尾部設有一臺豎式預熱器,充分利用回轉窯燃燒產生的高溫煙氣,將預熱器內的物料預熱,使物料在預熱器內發(fā)生部分分解,使系統(tǒng)產量提高40%,熱效率提高30%。

3、在回轉窯頭部設有一臺豎式冷卻器,充分利用回轉窯高溫煅白出料所含熱量將二次空氣預熱至600℃,使熱效率得到提高。